2021年,車企掀起了一輪800V電壓平台車型的發佈熱潮。

比亞迪、吉利、極狐、現代、廣汽、小鵬等都陸續發佈了搭載800V高電壓平台的車型,其中極氪汽車、小鵬、比亞迪等都將800V電壓平台車型的量產定在了2022年。

業內也普遍認為,2022年將是中國800V電壓平台的發展元年。

提到800V電壓平台的時候,往往同時提起SiC元件。

需要知道的是,800V電壓平台帶來的是充電速度的提升,SiC器件應用提高的是效率,兩者搭配應用效果更佳。然而SiC元件卻不是必選項。

實際上,800V平台也仍然可以採用耐高壓的Si-IGBT作為功率元件,不過,會在效率上有所降低,但並不影響充電速率。

SiC器件

採用SiC的優勢就多了,例如,控制器的體積更小、效率和耐溫提高;在同樣的電池電量下,車輛的續駛里程有所增加;車輛整體加速性能及NVH也有明顯改善。

當然,或許還有因為800V以下,Si-IGBT控制器體積變大,增加了整車零部件佈置難度的因素,也促使車企主動採用了SiC器件。

不過,從自主可控方面看,中國尚未有一片SiC芯片搭載到量產車輛上,產業鏈仍待完善。

國內外車企紛紛佈局800V

2019年4月保時捷Taycan Turbo S全球首發,隨著保時捷首款純電動車型誕生的還有800V電壓平台。

隨後,車企開啓了800V電壓平台時代,紛紛推出相應的產品。

在2020年12月2日,現代汽車集團全球首發了全新電動汽車專用平台「E-GMP」, 該平台同樣搭載了可以實現最大800V多功能充電系統。

RIVIAN和通用也已經計劃將電壓改為800V。

中國方面,吉利極氪、小鵬汽車、廣汽埃安、比亞迪e平台、理想汽車、北汽極狐、嵐圖等車企也已經佈局了800V快充技術。

部分車企高壓平台情況

除了車企,今年4月,華為也推出了首個AI閃充全棧動力域高壓平台解決方案。根據華為的規劃,2021年落地750V、200kW的FC1閃充方案,充電15mins可實現30%-80% SOC;2023年實現1000V、400kW的FC2閃充方案,充電7.5mins可實現30%-80% SOC;2025年實現1000V、600kW的FC3閃充方案,充電5mins可實現30%-80% SOC。

這款AI閃充高壓解決方案首先搭載在北汽極狐阿爾法S HI版本上,計劃在今年第四季度小批量交付。

可以看到,800V平台,已經成為車企下一階段的主攻方向之一。

為什麼要採用800V電壓平台

提高電壓平台的目的就是為了實現快充。

回溯歷史會發現,從汽車搭載蓄電池開始,車輛對電壓的需求就在一直提升。

早在1918年,汽車開始搭載蓄電池,當時的電壓僅有6V,後來為了滿足日漸提升的用電需求,1950年,汽車電壓開始提升至12V;現在如果要搭載一套20KW的混動系統,需要達到48V的電壓才能滿足供電需求。

以電池作為動力驅動車輛後,對電池電壓的需求更加突出。要考慮驅動汽車所需的功率、不同冷卻條件的最大電流、功率元件的擊穿電壓,再綜合考慮成本因素,來確定電壓平台。

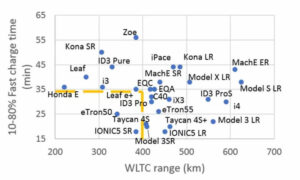

目前,國內外主流車型的電壓平台都在400V左右,例如幾何、特斯拉等產品額定電壓低於400V。

與此對應的充電速率,大概在1C-1.5C之間。

隨著電動汽車的續駛里程的不斷增長,在電池能量密度沒有突破性進展的情況下,這意味著電動汽車的帶電量越來越大。

快充則成為消費者的主要訴求。要提升充電速度,就要提升充電功率。

數據顯示,400公里續駛里程是電動汽車對快充需求的分界線,大於400公里,車企就會考慮提升充電速率。

之前電動車高壓系統普遍採用的是400V電壓平台,這是受限於Si-IGBT功率器件的耐壓能力。基於該電壓平台的充電樁中,充電功率最大的是特斯拉第三代超級充電樁,達到了250kW,工作電流的峰值接近600A。

根據電功率的公式,P=IU,要讓充電功率提升,要麼提升電壓,要麼提升電流。

在功率相同的情況下,電壓越高通過汽車線路的電流越小,由Q=I²Rt可知產生的功率損耗也越小。因此要想使整個系統效率更高,可增加電池組電壓可降低電流,進而降低損耗。

電機驅動效率也會更高。電流不變時,電池電壓越高電機的功率越大,電動車速度就越大,電機驅動的效率也越高,從而增加續航里程、降低了電池成本。

此外,也會有一些順帶的好處,例如,線束重量降低。在用電功率相同的前提下,電壓等級的提高會減小高壓線束上的電流,也就是線束變細了,從而達到降低線束重量、節省安裝空間的效果。

以保時捷Taycan為例,電壓從400V提升至800V後,電流降低一半,高壓線束的截面積也是400V所用架構的一半,僅線束就減重4kg。

在中國本土車企中,比亞迪算是較早佈局高電壓平台的企業。在2019年,比亞迪唐的額定電壓就達到了613V,使用80kW快充樁充電時,30mins可實現30%-80% SOC;2021款的比亞迪唐特定電壓更是達到了640V,算是700V電壓平台的產品;而且比亞迪唐DM-i(PHEV)也適用於≥700V的充電樁。

部分量產車型額定電壓情況

也因此,眾多車企將電壓摸到800V作為下一階段的主要目標。

是SiC-MOSFET 還是 Si-IGBT?

在業內,提到800V平台,往往也會提起SiC-MOSFET。為何SiC會和800V緊密聯繫起來呢?

這就要從目前車上所用的功率元件特點分析。

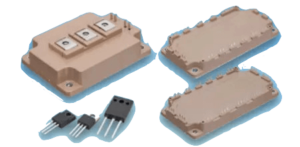

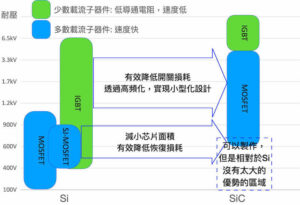

電動汽車上的功率器件大致有三個選擇,一是MOSFET、Si-IGBT,以及SiC-MOSFET。

MOSFET主要應用於A00級車型,市場佔有率較低,且未來有望被IGBT所取代。

業內一般常說的Si-IGBT是以Si為基體材料的功率元器件,SiC-MOSFET則是以SiC為基體材料的功率元器件。

(1)SiC-MOSFET優點多,但貴

SiC-MOSFET與Si-IGBT相比,前者耐壓程度高、開關損耗低、效率高,但是價格也高。

簡單來說,優點很多,就是貴。

在考慮使用SiC帶來的電池成本、磁材成本和其他成本的系統經濟性後,據測算,當電池容量達到75kWh時,使用SiC可在系統單位成本上獲得正向經濟性。

例如,為了效率,不怕貴的特斯拉,在400V電壓平台上,全系車就都採用了SiC-MOSFET。

由此可見,SiC的使用和電壓平台沒有必然關聯。

(2)SiC-MOSFET和800V

但SiC-MOSFET在高壓系統下,優勢明顯。

在中國,800V平台中,才考慮採用SiC-MOSFET,是因為原來400V平台適用的Si-IGBT不再適用。

在工作過程中,電機控制器會在直流母線電壓基礎上產生電壓浮動。因此,在450V直流母線電壓下,IGBT模組承受的最大電壓應在650V左右,若直流母線電壓提升到800V以上,對應的功率元件耐壓水平則需提高至1200V左右。之前適用於400V的Si-IGBT模組將不再適用。

因此,在800V平台上,如果還用Si-IGBT,則需要換成耐高壓的;或者考慮採用SiC-MOSFET。

因為即使換成耐高壓的Si-IGBT,其在800V高電壓平台上仍然存在著損耗高、效率低、體積大的缺點。

有業內人士表示,800V平台上所用Si-IGBT要明顯大於400V電壓平台,這對本就緊張的車內空間佈置帶來更大的困難。

至此似乎SiC-MOSFET的優勢更多一些。

那麼最終要不要換,還要看一個疊加因素——成本。

據預測,電動汽車上的SiC逆變器能通過增加5%-10%的續航節省400-800美元的電池成本(80kWh電池,102美元/kWh),與新增200美元的SiC器件成本抵消後,能夠實現至少200美元的單車成本下降;從整車成本看,當SiC器件成本下降至當前Si-IGBT成本的2倍時,應用SiC器件的整車成本應不高於搭載Si-IGBT的整車成本。

採用SiC器件是划算的,採用SiC後,相比Si-IGBT的效率提高了3%左右,但是續駛里程卻可以提高5%左右。

簡單點兒說,就是SiC器件帶來的空間節省、續駛里程增加,和多支出的成本比,還是划算的。

在業內看來,SiC器件之所以貴,是因為沒有人用,需求量一旦拉升,價格就會大幅下降。

也有類似觀點認為,當車輛電量達到60度電以上,使用SiC器件基本上能達到成本的平衡點。也就是說,率先採用高電壓的中高端車型會率先搭載,中低端車型暫時還無法普及。「如果將電動汽車定位為一個高端大玩具,雖然SiC器件成本有所提升,但同時也提升了車輛加速和NVH等方面的性能。」

當然,再次強調,也可以不選SiC器件,在快充速率上不會有任何影響。

中國SiC產業鏈並不完善

但是選用SiC器件,可能要面對中國產業鏈並不完善的窘境。尤其在芯片供應相對緊張的情況下,中國能否實現自主供應,是供應鏈安全成為首要考慮的因素。

某資深業內人士表示,目前中國沒有任何一家(包括比亞迪)、任何一片SiC芯片裝到量產車上。在功率芯片方面,仍基本依賴進口。

其實不要說第三代材料的SiC器件,就是二代材料的Si-IGBT芯片,中國也需要大量依賴海外企業供應,目前能夠生產的企業也就比亞迪、中車少數幾家企業供應。

有數據顯示,中國95%的中高端IGBT芯片主要依靠進口,日德等IGBT企業是中國進口IGBT芯片的主要來源,其中日本的三菱和富士電機以及德國英飛凌,幾乎壟斷了國內90%以上的IGBT高端市場。

因為SiC芯片本身難度大,控制器開發也比硅基的難。「硅做了那麼多年都有很多的積累,但碳化硅還沒有。」

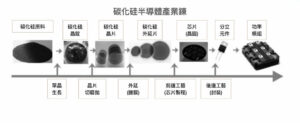

SiC器件價值鏈可分為襯底——外延——晶圓——器件。SiC襯底是SiC器件的主要成本和難點所在,所佔的成本最高為50%。主要原因單晶生長緩慢且品質不夠穩定,並且這也使得是SiC價格高,沒有得到廣泛的推廣。

在SiC行業中,企業的運營模式主要可分為兩類:第一類是覆蓋較全的產業鏈環節,如同時從事SiC襯底、外延及器件的製作,包括CREE/ROHM等。第二類是只從事產業鏈的單個或者部分環節:單晶襯底方面,例如新日鐵住金、Norstel 等;外延片方面,例如DowCorning、II-VI等;器件/模塊方面,例如意法半導體、安森美。總體而言,CREE應該是全球SiC相關技術的龍頭企業。

中國的SiC功率半導體相關廠商主要包括單晶襯底企業山東天岳、天科合達、同光晶體、中電科等;外延片企業天域半導體、瀚天天成等;器件/模塊企業中車時代電氣、世紀金光、泰科天潤、揚傑電子;設備企業北方華創、沈科儀等。

雖然這些企業都在佈局,但是目前中國的SiC產品,仍然不能滿足車規級市場的需求。

隨著SiC產品的相關投資增長,例如華為戰略投資山東天岳10%股權,北方華創向天岳批量供應6英吋單晶爐,產品缺陷控制情況較好;比亞迪也在進行SiC功率半導體相關技術研發等。或許有一天中國也能培養出滿足車規級需求的SiC芯片企業。