特斯拉CTC亮相

從集成式的控制模塊到一體化鑄造車身,特斯拉這巨獸,一直在不斷地翻滾汽車行業的技術格局。

10月,特斯拉在柏林工廠舉辦的「Giga-Fest」慶典上,特斯拉又照例秀肌肉,展示了最新一代的電池組技術——structure battery(結構化電池)。

關注電池技術的朋友大概已經聽了很多諸如大模組、CTP(Cell To Pack)、CTC(Cell To Chassis)這樣的詞彙了,那就先來看看這些都是縮寫都是啥意思。

最初的電池包設計,就是由單個電芯集成為模組,再由模組組合成為電池包。

電池能量密度的提高也就仰賴於整個電池包中電芯所佔的比例,於是乎大家就開始探索如何去掉電池包里的冗余結構件以提高電芯在電池包中的佔比。

但是問題也隨之而來,軟包電芯本身幾乎無法承重,必須要有殼體支撐保護。所以在大模組上,軟包電池一直進展緩慢。而方形電池和圓柱電池則分別在BYD和特斯拉車型上不斷進擊,BYD的刀片電池基本上可以認為就是大模組和CTP的一種應用。而特斯拉展示的所謂structure battery 也就是CTC的一種嘗試。

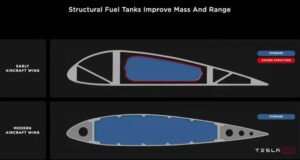

馬斯克舉了飛機油箱(下圖)的例子,來說明電池包與車身結構的融合。概念上確實如此,飛機油箱從機翼+油箱變為機翼=油箱,所以車身+電池包也可以變成車身=電池包。而油箱和電池包的區別就在於燃油是液體,電芯則是固體。當然也因為電芯本身的殼體結構,讓它有條件成為整體承重結構的一部分,馬斯克的類比看起來沒毛病。

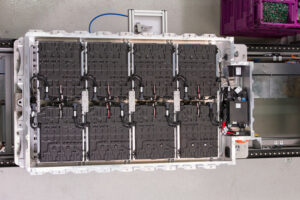

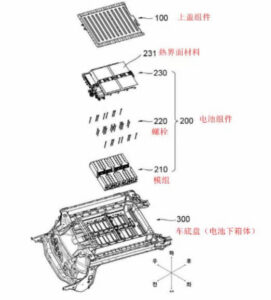

回到電池,我們看到特斯拉structure battery中,一個個圓柱電芯被緊密的排列在中地板下方,而應該是電池上蓋的部分還長出了與門檻搭接的橫梁結構。

再往細看,這塊電池已經沒有獨立的電池上蓋。電池上表面的零件與車身結構連接集成了座椅固定及車身橫梁的功能,同時承擔電池的密封功能。

這樣的集成方案就意味著不僅省去了一層地板結構,同時也解決了分開設計時地板和電池包之間的間隙預留。這部分空間無論是向上給到座艙,還是向下給到電池包都是很好的加成。

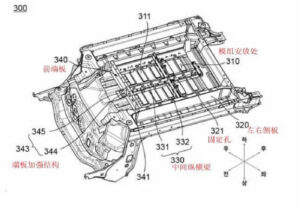

不過這樣做也有弊端,就是電池再也無法單獨拆下來了,換電肯定不用想,維修性也是大打折扣。Anyway,特斯拉要兜售給大家的是自動駕駛再也不會撞車的未來,電池包自然也是沒事兒不要動它。還有就是圓柱電芯照理上下方向比較利於承重,其他方向也起不了太大作用。也就是說寬度方向的力還是少不了結構支撐,前後縱向力也是需要解決的問題。這部分都沒有細講,可能是電池下殼體,也可能是內部填充結構來補足電池包內部梁結構去除後的缺失。

簡單總結一下,structure battery有什麼好處?

1. 盡可能減少結構冗余,相同空間里塞更多的電芯,提高能量密度。

2. 電池包與車身結構融合整體剛度更好,電芯集中整體慣量小操控更敏捷。

3. 電芯位置更居中,側向撞擊更難接觸到電芯,電池保護更好。

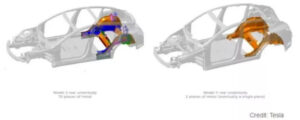

4. 配合特斯拉前艙和後地板的一體壓鑄結構,零件數量大幅減少。

特斯拉描述結構化電池的好處

壞處自然也有,以下幾點有待商榷:

1. 電池包無法單獨拆解,如何檢測維修,撞壞了怎麼辦?

2. 電池包的密封及安全性一系列實驗認證怎麼做?

3. 電池和前後車身以及側面結構的連接是怎樣?裝配順序怎麼改?

4. 前後連接的制動管高壓線等管線怎麼走,如何保護?

圓柱電池的結構化解決方案近在眼前,方形電池和軟包能跟上嗎?

方形電池單個電芯比圓柱電池大,靈活性沒有這麼高。但只要電芯和車寬相匹配一樣可以塞到地板底下去,雖然系列化稍差一點但基本還在同一起跑線。

軟包電池略尷尬,沒有額外的結構無法承力。只能用模組的方式裝載到底盤上,那就是MTC(Module To Chassis)?下圖LG公佈的軟包電池CTC方案,我們認為還是叫MTC更合適。

嚴格意義上說structure battery這個概念不難跟隨,重點是怎麼解決實際問題保證可靠性和實用性,特別是高度集成化方案帶來的一系列變化如何應對。

整體鑄造的部分廢品回用率很高,集成化的電池殼呢?要同時保證電池殼的密封性以及和其他車身結構的連接與承力,精度要求公差控制都是要攻克的課題。

按照目前傳統車商的製造體系,筆者認為像特斯拉一樣的CTC方案很難跟進。但是這樣的方案就是終極形態了嗎?或許並非如此。既然可以把電芯集成到承載結構里,那麼整個車身的結構組成是不是還有機會改變,零件的材料、拆分有沒有更多的變化,期待未來看到更多的創新出現。

一體化底盤的可能

你可能會問炒的熱火朝天的CTC就這麼簡單?沒有別的了嗎?

市場認為structure battery只能算作CTC的一個部分,真正的CTC恐怕可以擴展的更多,畢竟底盤不止電池這麼一點點。傳統意義上來說,轉向制動驅動單元都算是底盤的範圍。仔細一看,電動車的核心部件不都在這了嘛,不僅是核心部件更是高利潤部件。所以不管是重新構建滑板式底盤架構的Rivian、Canoo,還是本特勒、寧德時代這樣的供應商,都想加入這個可以說改變汽車行業結構的技術競賽當中。

按照這個技術邏輯,汽車就不再是前艙、座艙、後艙三段的組合,而是要變成底盤+上車體的造車模式了。硬件上底盤和不同形式的上車體分開,軟件上智能駕駛底盤控制和智能座艙也可以分開。這麼一來,同一個底盤配上不同的車身形式不就可以做出轎車、皮卡、MPV、SUV等等各種各樣的車型了嘛。所謂「超級底盤」的概念也就這樣發展出來。

慢著,真有這樣的好事兒可以一個底盤做出完全不同的車型嘛?作為傳統車企從業者,恐怕要說不太可能。且不說哪家企業願意成為貼牌工廠,給自家車子裝上別人家的「靈魂」。單就車型差異來說,也不太可能實現「同一個底盤」涵蓋從轎車到皮卡、SUV、MPV這麼廣泛的車型需求。因為不同車型的訴求是不同的,如果只是拉貨那可以換不同高矮胖瘦的上車體來適應不同的貨物。但是涉及到人,涉及到不同的坐姿,不同的視野要求以及人員保護,事情就沒那麼簡單了。

下面我們展開來看看,「通用型底盤」都有哪些問題有待解決。

看下Canoo的底盤和座艙組合,有沒有眼熟?其實早在2014年發佈的i3就已經是這種構成了。當年的寶馬把它稱為「LifeDrive結構」,由一個鋁制底盤和一個碳纖維加固的駕駛座艙組成。

左圖:Canoo的底盤和座艙; 右圖:i3的底盤和座艙

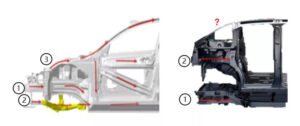

當年i3的E-NCAP成績是四顆星,當然這裡面有碳纖車身帶來的差異,但不妨礙我們定位通用底盤第一大難點——碰撞安全。乘用車的碰撞安全要求主要包括:乘員保護、行人保護和主動安全三大塊。在乘員保護上,不管是剛性壁障正碰還是可變形壁障40%重疊碰都對整個車輛結構的力傳導有很高要求。

傳統車身大概都有三條承力路徑,一般中間這條是主力。底盤和座艙分開的設計就必須改變這一分配,從Canoo公佈的圖上看大概也只有兩條路徑。這兩條路徑如何連接,如何分配是一個很大的疑問。再加上它極短的前懸結構,相信挑戰會更大。

上圖是傳統車與Canoo碰撞傳力路徑對比

另一大難點就是視野,特別是駕駛員視野。駕駛員在駕駛過程中80%以上的信息要靠視覺得到,聽覺及其他感知僅接受不到20%的信息。所以汽車良好的視野,是安全駕駛的基本保障。同一個底盤,要做出差異巨大的不同車型並不現實。要保證一定的視野,當坐姿降低時留給懸架的高度也會減少很多。同平台不同車型的應用很常見,而同底盤不同車型只能說是偷換概念了。要做出不同高度不同坐姿的車型,懸架必定是要做出大幅調整和改變,那麼相應的開發驗證也是少不了。這還能叫做「同一個底盤「嗎?恐怕不行。

所以一體化的超級底盤,只能說和傳統車廠的平台架構並無二致。最大的差別就是這個排列組合的開發者從整車廠轉到了供應商。

那麼開發者變了,區別在哪裡?這就得看供應商開發的系列化的底盤硬件+電驅動要賣給誰。我們以為這樣的解決方案恐怕只能提供給希望快速造車的互聯網車企。那些不以汽車駕駛體驗為賣點,而是需要一個平台來承載智能駕駛、智能座艙的企業可能成為目標用戶。在可見的當下,互聯網車企所需要的就是一套可靠的高續航的底盤及電驅系統,他們的賽道在智能駕駛、智能座艙上。

在這條賽道上傳統車企所在意的駕乘體驗,似乎駕駛體驗要被拿掉了。只是不知道這條賽道的未來能否出現足夠的差異化,讓消費者有非它不可的衝動。畢竟對待傳統車,大家還是會感受不同車廠帶來的不同的駕駛體驗。不管是什麼樣的產品,最終要提供的都還是讓人願意買單的東西。如果說自動駕駛真的要開闢一條新的道路,讓車上不再有駕駛者,那好像也不用再購買汽車,只要購買旅程就好了。

總的來說,電池從針對傳統車輛結構的異形電池,進展到結構更加緊湊可以適應不同續航需求的平板電池;從大模組到CTP的嘗試,一直是在提高電池自身的能量密度以及和整車的集成程度。而CTC則是要打破電池與整車的界限,所謂「超級底盤」更是要顛覆車型開發的核心分工。電池和底盤一體化的設計確實可以提高續航里程,同時也可以節省開發時間。但是 「超級底盤「這件事供應商能夠做出來,賣給誰能賣多久怕是個問題。對於乘用車,消費者還是需要差異化的價值錨點來認知不同的車型,這種標準化的集成電驅動底盤也許更適用於不拉人只拉貨的商用車型。